OLFRY erleben

Zahlen & Fakten

Seit mehr als 100 Jahren im Geschäft

OLFRY ist ein Familienunternehmen im besten Sinne: Familiär geführt, klassisch-konservativ organisiert und bei aller Größe dank flacher Hierarchien dynamisch genug, um innovativ und erfolgreich seit inzwischen mehr als 100 Jahren am Markt zu agieren.

Erfahrung, Tradition und Know-how – Qualität made in Germany

OLFRY ist ein Familienunternehmen im besten Sinne – familiär geführt, klassisch-konservativ organisiert und bei aller Größe dank flacher Hierarchien dynamisch genug, um innovativ und erfolgreich seit inzwischen mehr als 100 Jahren am Markt zu agieren. Qualität „Made in Germany“ ist für OLFRY selbstverständlich. Neben der Eigenüberwachung sichert auch die regelmäßige Zertifizierung unabhängiger Institute den hohen Qualitätsstandard.

Ausstellung

Jeder, der sein Haus mit einer Ziegelfassade bauen möchte, wird sich bereits in der Planungsphase mit der Frage nach dem passenden Klinker beschäftigen. Bauherrinnen und Bauherren, die sich umfassend informieren und vom Architekten oder Hersteller kompetent beraten lassen, werden den zu ihrem Haus passenden Ziegel finden.

Jede Architektur hat ihren Klinker, der am besten passt. Für den zeitgemäßen Stil empfehlen Architekten meist einen dunklen, blau-braunen Klinker. Zum Stil eines modernen Friesenhauses passen dagegen die norddeutschen Klinker in kräftigem Ziegelrot mit Blaubrand, beim westfälischen Landhaus wird oftmals ein dunkelroter Klinker gewählt.

Für alle Architekturstile gilt es, den optimal passenden Stein und die besten Materialkombinationen für Fenster, Türen und Dachpfannen zu finden. Bei der Auswahl dieser Elemente sollte darauf geachtet werden, dass Farbton und Oberflächenstruktur zum Klinker passen. Eine gute Möglichkeit, dies zu prüfen, bietet OLFRY in seiner Ziegel-Ausstellung. Dort werden Kombinationen von Klinkerflächen mit Dachpfannen und Fensterprofilen gezeigt. Aber auch selbst mitgebrachte Materialproben können vor der Musterwand des Wunschklinkers befestigt werden, um die Wirkung zu begutachten.

Egal ob man schlüsselfertig baut oder individuell mit eigener Architektin oder eigenem Architekten – jede Bauherrin und jeder Bauherr sollte sich im Vorfeld selbst ein Bild über die große Auswahl machen.

Die vollständige OLFRY-Ziegelwelt auf unserem Werksgelände (Friesenstraße 8–11) ist Mo. - Do. von

8.00 bis 17.00 Uhr geöffnet. Am Freitag von 8.00 Uhr bis 16.30 Uhr.

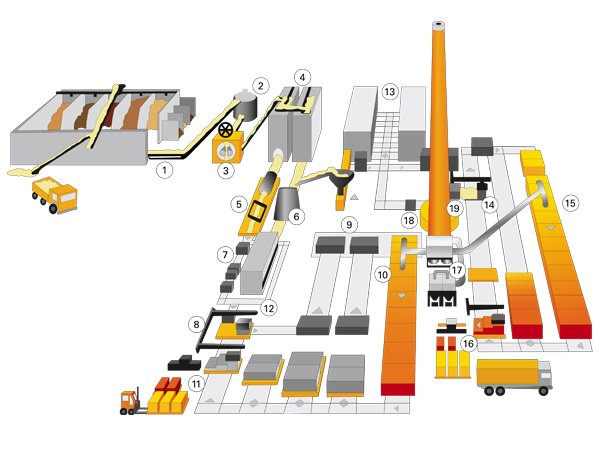

Unsere Produktion

1Tonlagerhalle

2Kollergang

3Walzwerke

4Tonsilos

5Strangpresse

6Wasserstrichpresse

7Kammertrockner

8Setzanlage

9Vorwärmer

10Tunnelofen

11Entstapelungs- und Sortieranlage

12Handformpresse

13Kammertrocknung

14Handformsetzanlage

15Tunnelofen

16Verpackungsanlage

17Rauchgasreinigungsanlage

18Schornstein

19Steuerungszentrale

Umweltschutz

- Schlagsand

- Kalkhydrat

- Splitt (Trägermaterial)

- Kalkmilchaufbereiter

- Reaktivator

- Schälmaschine

- Gewebefilter

- Tiefbettreaktor

- Schornstein

- Tunnelofen

- Wärmerückgewinnung

- Restprodukt

Die Umwelt so weit wie möglich von schädlichen Abgasen zu entlasten, ist ein wünschenswertes Ziel. OLFRY ist diesem Ziel ein gutes Stück näher gekommen. Als erstes europäisches Ziegelwerk installierten wir eine neuartige Rauchgasreinigungsanlage, die nicht nur Fluor, sondern auch Schwefel aus den Abgasen filtert und dabei durch Wärmerückgewinnung Primärenergie (z.B. Erdgas) spart und die Erwärmung der Erdatmosphäre bremst.

Das Verfahren ist ein trockenes, abwasserfreies System auf der Basis von Kalkhydrat. Zwei Tiefbettreaktoren verhindern, dass jährlich rund 300 Tonnen Schwefeldioxyd in die Atmosphäre entweichen.

Mit der bei der Rauchgaskühlung entstehenden Wärmemenge könnte man 20 Einfamilienhäuser heizen. Sie wird u.a. im Reinigungsprozess benötigt, teilweise ersetzt sie andere Wärmequellen im Betrieb.

Ressourcen schonen

Ein nachhaltiger Umgang mit den natürlichen Ressourcen steht bei OLFRY an erster Stelle. Aus diesem Grund legen wir großen Wert auf ein umfangreiches Energiemanagement, mit dessen Hilfe der Einsatz von Ressourcen wie Strom und Erdgas überwacht und der Energieverbrauch sowie der Ausstoß an CO2-Emissionen kontinuierlich reduziert wird. Trotz stetig steigenden Produktionsmengen um bis zu 50% konnte so beispielsweise der Energieverbrauch seit 2010 stabil gehalten werden.

Das OLFRY-Energiemanagement ist durch unabhängige Prüfstellen zertifiziert und wird im Rahmen regelmäßiger Audits fortwährend überprüft.

Karriere bei OLFRY

Maschinen- und Anlagenführer (m/w/d)

Ausbildungsberuf

Elektroniker für Betriebstechnik (m/w/d)

Ausbildungsberuf